案例主创单位:湖北集萃数字工业创新中心有限公司

湖北集萃数字工业创新中心有限公司作为新型技术推广服务机构,致力于使先进技术和制造业深度融合,聚集西门子和江苏省产业技术研究院专家院士团队,设立了数字工业“三甲医院”,为企业的智能制造、转型升级提供技术和咨询服务,解决企业发展过程中遇到的数字化、信息化、智能化问题。面对国企金鹰重工在数字化的升级推进中,出现的数据整合分析利用工作量大、数据不准确、命名不规范、数据质量差等问题,创新中心推进其数字化升级。

主要做法有:

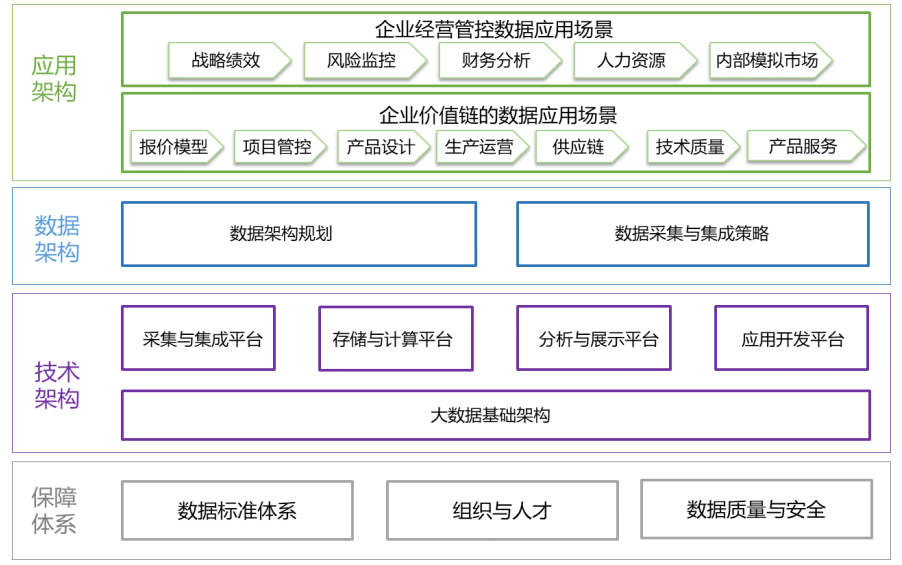

一是明确需求设立数据应用框架。金鹰重工经过多年的努力,已先后应用了信息化系统建设逐步覆盖更多的业务,积累了越来越多的数据,未来如何应用这些数据,将数据转为有价值的资产,推动数据在决策分析、业务集成共享方面的应用,必须基于管控需求和价值链生态业务管理需求,明确未来数据应用业务场景,设计总体解决方案,包括数据架构、技术架构、数据治理保障体系的架构等,按照总体架构推动金鹰重工的数据应用。

首先满足生产制造部门的数据采集和可视化要求,并进行数据的常用分析统计,为后续的数据分析利用做好准备,同时需要满足企业数据整体的利用要求,作为企业整体数据来源的一部分,满足数据提取要求。通过数据源层、数据集成层、数据存储层、数据模型层、数据应用层、数据展现层六个层次,构建金鹰重工商业决策的整体能力框架。通过六个层次之间的相互交互依赖以支持实现企业数据可视化、企业决策智能化、数字产线可视化的现代化数字工厂的决策能力。

二是业务场景设计与实现方法。通过“业务调研—问题定位—制定目标—业务分析”的过程,从计划、研发设计、工艺设计、生产、质量、采购、库存等业务主线进行分析,结合生产制造部本期管理需求,针对过程中存在的问题及需求进行分析,规划设计管理指标;确保指标的体系化、全面性;同时进行数据检测、分析、验证是否符合指标设计初衷和业务涵义。最后基于管理指标的要求进行场景设计,分析其组成数据的分类规则、维度组成、时间序列、相关主成分数据分析,并结合数据实际情况给出实施建议。

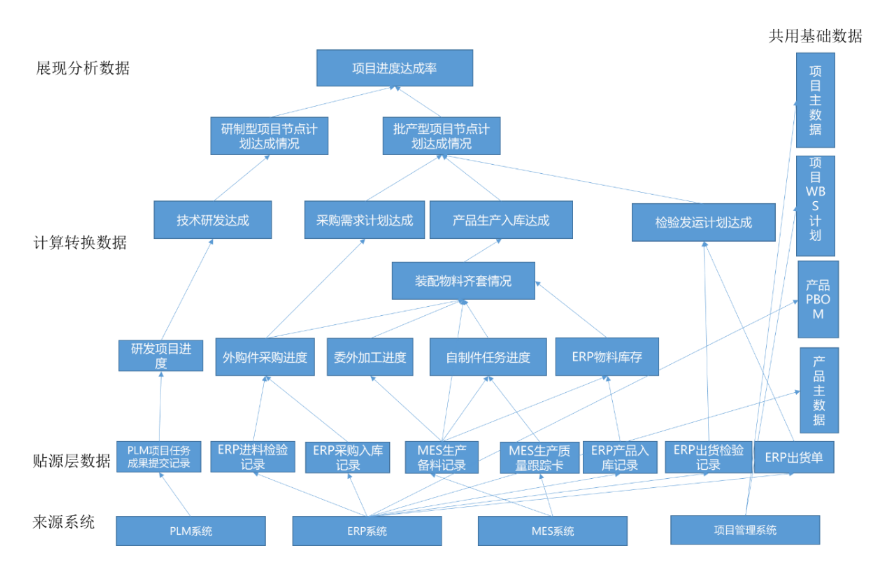

以项目接单交付进度分析跟踪、生产准备检查的需求为例。通过对项目进度达成分析的需求,从而得知项目计划、各子任务的执行进度反馈来源于多个系统(包括项目管理系统、PLM系统、ERP系统、MES系统、甚至部分线下记录表等),各系统对其主要业务过程通过单据进行分别记录,如研发任务下发与成果物提交入库、采购合同、采购收货、采购入库、生产领料、工序报工等,将这些数据按照项目任务及产品结构层级分解,就可以构成整体的数据任务进度的数据链条,从而可以计算得到项目的进展情况。

做法实施成果:

一是节拍和成本得到改善。通过数据分析与仿真模拟,最终实现产线自动化与数字化管控,由传统产线8小时日检33套提升为6小时日检33套,效率大大提升。

二是换产等待时间大大降低。利用产线柔性设计、可视化工步指引,检修线多能工作人员的比传统产线的提高。

三是检修有效数据留存率显著提升。将检修过程数据通过数字化系统采集存储,检修数据留存率由传统产线的30%提升为数字化产线的85%,有效数据留存率达到98%。

四是提升一次合格率。通过数字化系统实现机车原拆原装,工序卡控实现精细化管理,提高检修一次合格率。

五是实现精益、技能、智造一体化。基于工序级的生产管理,结合设备产线与数字化系统结合,进一步提高自动化程度,降低手工专业,提升生产现场的精益生产管理能力。

湖北集萃数字工业创新中心有限公司在2021年6月获批成为“省级技改咨询诊断服务平台”。通过近10个月的诊断工作,湖北集萃对接170家企业,走访近100家企业,并为50家企业出具了技改问诊报告。2021年技改工作得到省经信厅、市/区经信部门的高度认可。在今年的湖北省经信厅技改总结会上,创新中心代表襄阳超额完成了省经信厅下达的任务目标,全省排第二名,受到了省经信厅表扬,今年3月29日再次被聘为2022年度“省级技改咨询诊断服务平台”。

(编辑:李中天)

Copyright © 2001-2026 湖北荆楚网络科技股份有限公司 All Rights Reserved

互联网新闻信息许可证 4212025003 -

增值电信业务经营许可证 鄂B2-20231273 -

广播电视节目制作经营许可证(鄂)字第00011号

信息网络传播视听节目许可证 1706144 -

互联网出版许可证 (鄂)字3号 -

营业执照

鄂ICP备 13000573号-1  鄂公网安备 42010602000206号

鄂公网安备 42010602000206号

版权为 荆楚网 www.cnhubei.com 所有 未经同意不得复制或镜像