今天是第二届链博会开展的第二天。本届链博会新增设了先进制造链展区,一起关注↓

先进制造链究竟“链”什么?

首先,先进制造链究竟“链”什么?

先进制造链就是从研发设计、新材料运用、关键零部件及加工、智能制造及先进装备等四个方面,展现全球先进制造领域从前端设计到终端产品应用的全产业链。如果要用一句话来形容先进制造链,那就是“让生产更加高效”。

哪些企业可以纳入先进制造链呢?

先进制造链主要聚焦科技赋能、智能发展和前瞻布局,集合了轨道交通、生物医药及商业航天等多个领域的国内外领军企业。从智能的数控机床和工业母机,到复杂的3D打印设备,从精密的智能传感器,到强大的工业机器人,从数字化的智慧工厂,到智能制造解决方案,都是先进制造链的一环。

从一块冰箱面板看钢铁制造供应链

大家熟知的传统的钢铁产业,现在也纳入了先进制造链。举个例子,冰箱家家都在用,但你知道一块冰箱面板是怎么生产出来的吗?

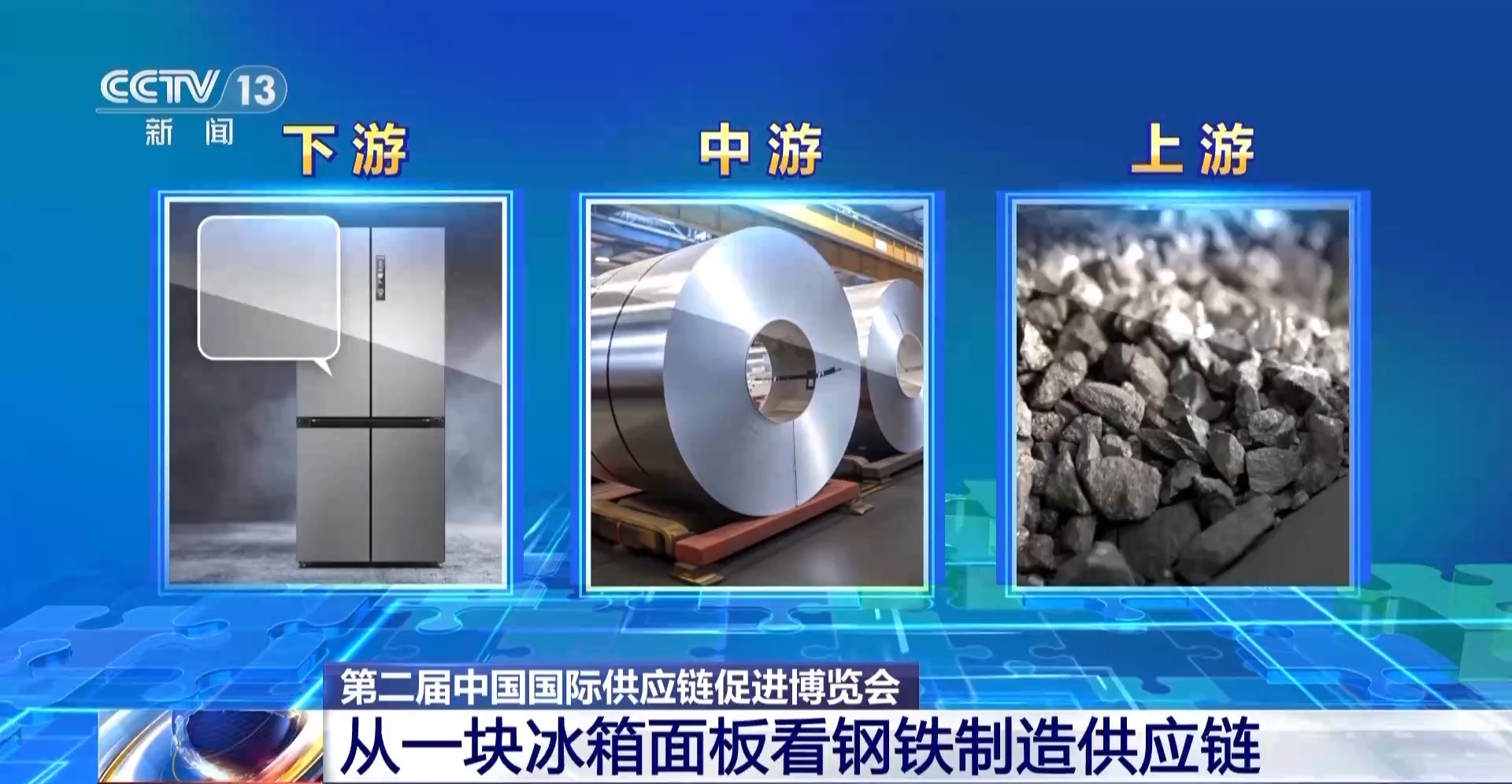

中国最大的家电用钢供应商河钢集团出品的冰箱面板正在链博会展出,制造它的钢材来自河北唐山的生产车间,而钢材的主要原材料则是来自南非的铁矿石。从上游的铁矿石开采运输,到中游的钢铁冶炼加工,再到下游的各种终端产品,整个产业链条都渗透着先进制造。

先进制造链 让生产更加高效

从展会上的这一块冰箱面板出发,还原一条钢铁制造的供应链。去先进制造链馆看看↓

总台央视记者 古峻岭:先进制造链馆,也是本届链博会新增加的一个馆。这个馆的口号是“让生产更加高效”,仅这一个馆里就有80家企业参展,其中有近1/3是外资企业。习惯思维中,钢铁冶金这类传统产业,又耗能、污染又重,和先进制造有什么关系呢?

以氢代煤炼钢 绿色工艺助力先进制造

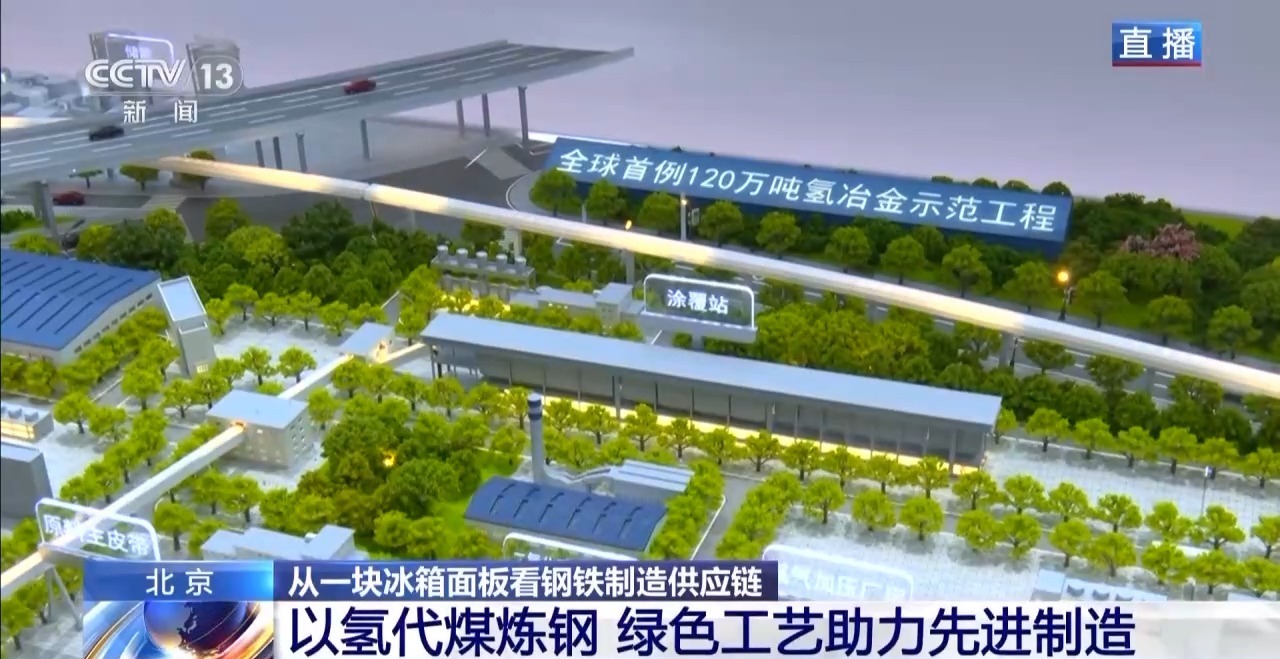

这个沙盘是一个微缩的钢铁冶炼厂,在传统印象中,这种冶炼行业都是高耗能,高污染的代名词,但这里炼钢用的能源居然是绿色的氢气,这就是全球首例120万吨氢冶金示范项目。

工作人员介绍,他们企业每年炼钢会产生大量副产品焦炉煤气,每年从这当中可提纯20多亿立方米的氢气。通过太阳能、风能等可再生能源发电直接制取绿氢,全程近零碳排放,再用绿氢来炼钢。成功验证了从“绿电—制绿氢—再冶炼绿钢”的技术可行性。和传统煤炭冶炼工艺相比,每年可减排二氧化碳80万吨,烟粉尘排放减少80%以上。

这可以说是世界钢铁史上由传统“碳冶金”向新型“氢冶金”转变的重要里程碑,迈上了“以氢代煤”冶炼“绿钢”的新台阶。为冶金行业新质生产力赋能。这还不只是实验,工作人员介绍,这项先进工艺目前已经在一些世界知名汽车品牌的合资工厂里应用了。而这项氢能炼钢的新工艺将会让我国在世界绿钢产业供应链上占有一席之地。

先进制造 让钢铁走进百姓家居

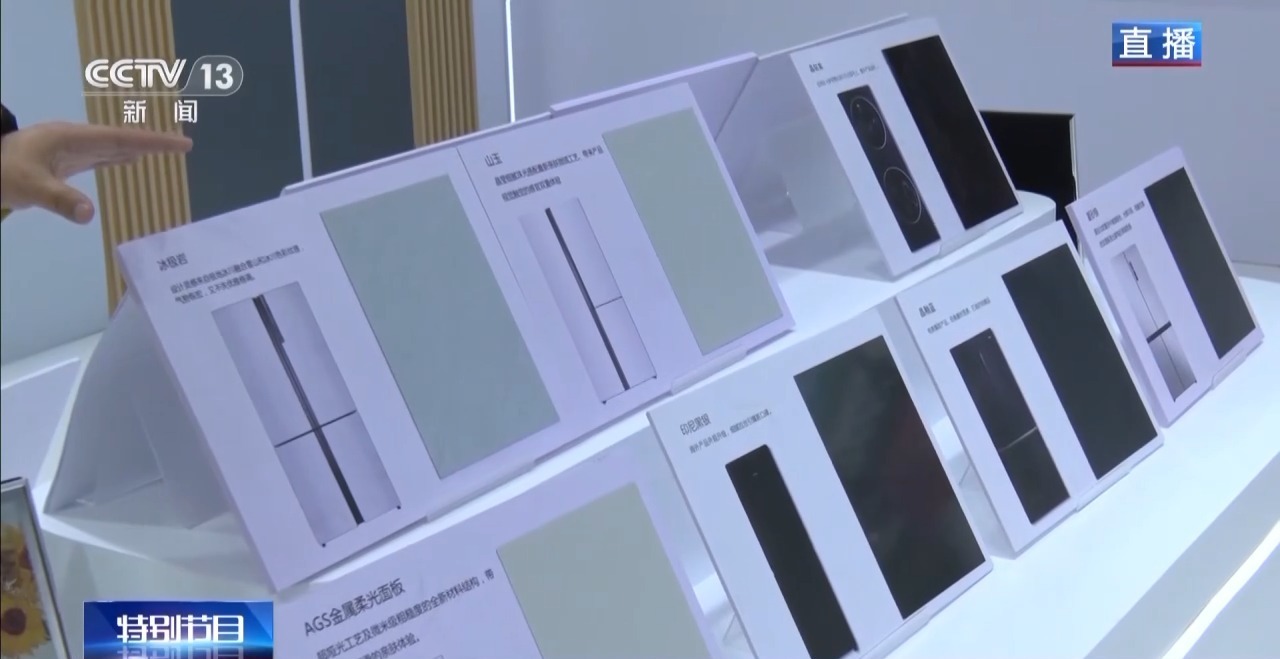

这些是钢铁供应链当中的下游终端产品,不同颜色、各种型号的冰箱洗衣机的外壳面板。它的这些纹理和颜色可不是喷涂或是贴上去的,它冶炼轧制生产出来就已经是这样了,无须经过任何上色贴膜等艺术加工。目前这个技术已经广泛地应用在一些中高端的家用电器上。

智能天车系统精准作业 提高效率

这么多的优异性能的产品是怎么生产出来的呢?

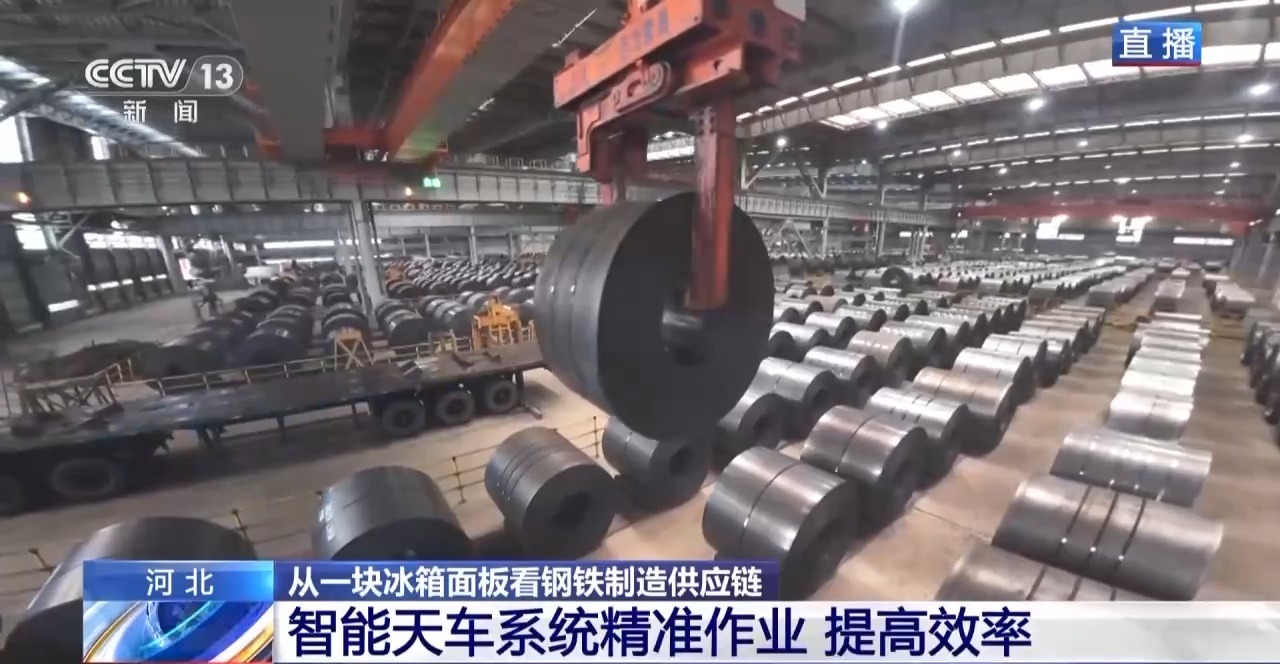

总台记者 杨海灵:在河钢集团唐钢公司热轧事业部的成品库,每90秒钟就有一卷钢从热轧机下线来到这里,一卷卷钢坐着智能小车,由机械臂打上钢号,有了身份编号之后,就可以入库了。

这些庞然大物来到成品库后就好像听话的学生,快速找到自己的位置,如此熟门熟路,这就离不开5G+智能天车系统的“指挥”。这个智能系统能够精准地将钢卷吊运至指定库位,这些钢卷通过冷轧工序进一步加工,就可以制成高端镀锌钢。前面提到的家电钢、汽车钢的原材料就是它们。

坐在办公室 可实现“一键炼钢”

钢铁是怎样炼成的?这个园区占地面积5.73平方公里,相当于800个标准足球场的大小。封闭的连廊和管道串联起了整个钢铁丛林,270多公里的管道,相当于从这里直接通到北京,它形成了整个园区的物流大动脉。

总台记者 杨海灵:钢铁冶炼要经历100多道工序,昨天参观了全流程后,我最直观的感受就是智能。比如在转炉作业区,这里实现了“一键炼钢”,颠覆了传统的炼钢模式。天车吊装着1500多摄氏度的铁水,精准倾倒进炼钢转炉,相比过去人工加机械的转运,出钢时间比过去缩短了10%以上,降低了热损耗,也节约了生产成本。

炼好的钢水要第一时间进行检测,这个过程也是自动化的。取样机器人将钢样从炼钢炉中取出,在压缩空气推送下,穿过800米的空中长廊,降落到钢铁检测中心。紧接着7台机器人接收钢样,进行检测分析,只需170秒便可以完成检测。合格的钢水经过连铸环节来到热轧机后,大数据可以对产品的抗拉强度等关键指标进行预测和优化,从这里出去的钢的厚度误差不超过0.02毫米。这七台精轧机可以满足客户对钢的宽度、厚度和重量的不同需求,实现定制。

科研助力智能化升级 为供应链提效赋能

整个生产线上炼钢工人非常少。他们在哪里?在唐钢的生产调度指挥中心,在这个十几米宽的蓝色大屏幕上,钢铁冶炼的100多道工序的4000多个关键节点数据一目了然。

企业负责人介绍,以前钢铁工人看的是身板,现在讲的是知识和技术。就在距离唐钢公司60多公里的曹妃甸,华北理工大学和河钢集团联合打造了“燕赵钢铁实验室”,它集聚了高校、企业、研究院和院士资源,“企业出题,实验室答题”,逐步形成上中下游深度协同的钢铁全产业链创新网络。正是有了科研的助力和智能化升级,河北也正在从钢铁高产大省向高端智能和绿色转型。

铁矿石港口见证中非合作优化供应链

在这条钢铁制造链的上游,又是怎样的一番景象呢?

总台记者 赵祎楠:南非的理查兹湾港,是南非乃至整个非洲非常重要的矿藏下水港之一。放眼港口,可以看到货轮在紧张装卸,运输铁矿石的火车也正有条不紊地驶入港区,整个港口一片繁忙景象。近年来,这座港口见证了中非供应链合作的持续深化。作为非洲最大的铁矿石和煤出口港之一,港口每年出口数百万吨的铁矿石,这些矿石正是中非合作的一个缩影。从矿区到港口,再到跨洋运输的每一个环节,中非双方通过手拉手的合作,共同优化了供应链效率,让这条横跨大洋的资源运输链条更加快捷、高效。

具体来看,在矿区生产环节,双方合作不断加大技术研发投入。比如,通过新设备的应用,矿石的品位从原来的58%提升到了65%左右,每一艘货轮运回的铁元素含量也随之增加,为整个供应链打下了更坚实的基础。

与此同时,在运输环节,中非企业还共同开发了一套全新的火车调度跟踪系统,可以实时掌握火车的动态,并最大程度压缩装卸车时间,实现高效调度。从矿区到港口的往返周期由原来的12天缩短到了9天,大幅提升了运输效率。

铁矿石航运链 从一个月缩短到20天

在港口装卸环节,中非合作也显现出显著成效。通过升级装卸系统,现在货轮的进出港效率大大提高。一位港口的工作人员告诉记者,以前货轮常常需要在港口外排队等待多日才能靠港装卸,而现在这样的等待几乎不存在了。

不仅如此,在跨洋航运环节,中非合作进一步推动了绿色与高效的结合。比如,目前运行在这条航线上的货轮不仅更加环保,航速也更快。如今,从理查兹湾港到中国的运输时间已经从过去的一个多月缩短到了20天。

可以说,通过中非双方在矿区、运输、港口、航运等全链条环节的紧密合作,先进技术的应用和协同能力的提升,使得这条供应链在提速的同时也更加高效,为中非的合作共赢注入了强劲动力。

Copyright © 2001-2025 湖北荆楚网络科技股份有限公司 All Rights Reserved

互联网新闻信息许可证 42120170001 -

增值电信业务经营许可证 鄂B2-20231273 -

广播电视节目制作经营许可证(鄂)字第000号

信息网络传播视听节目许可证 1706144 -

互联网出版许可证 (鄂)字3号 -

营业执照

鄂ICP备 13000573号-1  鄂公网安备 42010602000206号

鄂公网安备 42010602000206号

版权为 荆楚网 www.cnhubei.com 所有 未经同意不得复制或镜像