湖北日报全媒记者 戴文辉 通讯员 刘宇太 李哲 柯玉乾

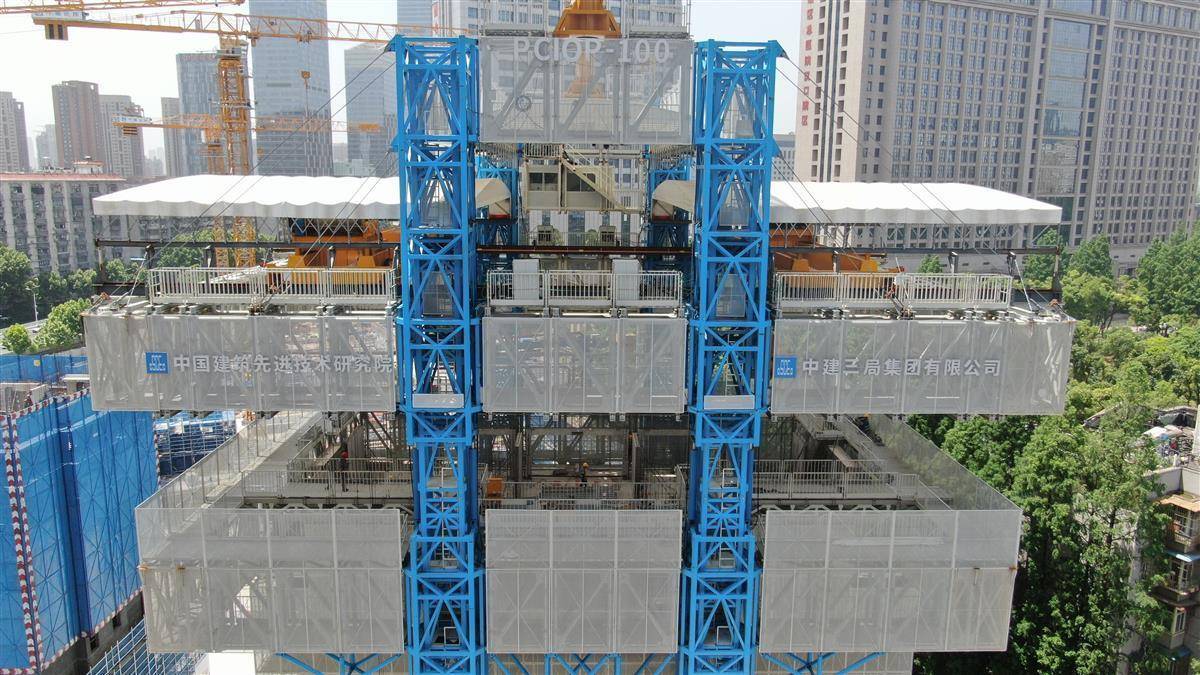

细心的市民可能都注意到,在建高楼的顶端都有一顶蓝色的“帽子”。那是爬架,用于安全防护、防风防尘。

武汉市江岸区汉芯公馆项目5号楼的“帽子”,却是银灰色的。这是最新的装配式造楼机,在这个“灰帽子”里有3个施工层,一批聪明的机器在此集中作业。

“凭借‘数字大脑’,最新的造楼机集成的是智能制造机器群。”12月20日,指着办公桌上的造楼机模型,中国建筑先进技术研究院副院长孙庆介绍,造楼机第一次投用是在2007年,历经17年研发,越来越轻、越来越“聪明”。

24个300米以上超高层用上造楼机

和很多创新一样,造楼机也是被逼出来的。

2007年,中建三局参建高441米的广州国际金融中心,总工期仅1007天。用传统的爬模、滑模工法施工,都来不及。

一个大胆的想法产生了:创造一个封闭的环境,各道工序穿插作业,避免“窝工”,“像做汽车一样,用流水线作业来建大楼”。

研发团队迅速行动:设计钢平台图纸,找钢结构厂加工;设计电控液压系统,买来配件自己组装……第一代造楼机就此诞生。

第一天应用,工人却不敢上。“这么大一个钢平台,挂在核心筒上,掉下来怎么办?”项目技术部经理第一个站上去,操作员按下启动按钮,造楼机缓缓顶升,安全!

有造楼机帮忙,广州国际金融中心项目核心筒施工最快两天一个结构层,总工期缩短280天。造楼机初战告捷!

2009年,中建三局先进技术研究中心(中国建筑先进技术研究院前身)实体化运行,时任局总工程师张琨领军,专攻造楼机。

此后,造楼机屡屡上新——

2017年6月,528米的北京第一高楼中信大厦封顶,该项目使用的重载型造楼机在全球首次实现大型塔机与施工作业平台的集成,破解了500米以上高楼建造的世界性难题。

今年9月,海南在建第一高楼——海口中心与超强台风“摩羯”正面相遇,310米高的造楼机在17级台风中安然无恙,并在15天后即实现复工复产。

造楼机已应用于50余个项目,其中24个项目为300米以上超高层,覆盖建筑面积超千万平方米;仅在武汉,就有绿地中心、长江中心等多个地标建筑。除用于超高层建筑的重载型造楼机外,中国建筑先进技术研究院还研发出适用于住宅楼建设的轻载型造楼机、适用于桥塔建设的造塔机等,形成系列产品。“中国建筑行业快速发展,摩天大楼噌噌往上长,但在数字化、智能化方面还有很大空间。”孙庆说。

高空“搭积木”变为现实

“嘀”的一声,电梯在88米高空停稳。迈步出去,是宽约1米、钢板拼接的走道,两侧有高扶手护栏。行走其间,如履平地。

向上看,是可开合天幕;向下看,吊装施工层、养护层和装修装饰层立体布置。中建三局项目工程师卢鸿鹏做了十多年工程,在汉芯公馆5号楼,感受到满满的安全感,“四周有防护,跟室内干活没两样”。

改变的不仅是作业环境,还有施工方式。

汉芯公馆是我省首个智能建造试点项目,5号楼的装配率达91%,也就是说,超9成的构件均在工厂预制,现场只需组装,像拼积木一样拼房子。

“每个构件都有一个二维码,行车扫码读取三维坐标,自动吊装。”卢鸿鹏带领记者来到位于施工层下方的数字控制室,这里有一个操作平台和一面监测屏,轻点鼠标,设备运转无虞。

在这种情况下,工人的任务变得简单——一些预制构件上有伸出来的钢筋,卢鸿鹏说,这是用来连接构件的,类似中国古建的榫卯,把钢筋对准预留的空洞,插进去,“上下咬合,就成为一体。”

这种施工方式对产业上下游提出更高要求。

在上游,中建三局建设13万平方米的汉南PC构件厂,年产10万立方米装配式构件;项目团队深度挖掘BIM(建筑信息模型)技术,搭建数字孪生控制平台;在下游,中建三局研发巡检机器人、抹灰机器人等智能设备。软硬件一起升级,支撑起这个高空智能装配工厂。

中建三局相关负责人表示,将围绕“集成化设计、工业化生产、智能化施工”,进一步加大研发力度,攻关智能建造新装备、新材料、新软件、新产品,引领建筑产业由建造向“智造”迈进。