媒体记者正在参观武汉船机厂展览厅。记者 刘建维 摄。

荆楚网消息(记者 刘建维)在国家2016智能制造试点示范项目中,武汉船用机械有限责任公司(以下简称“武汉船机”)的“船海工程机电设备数字化车间”项目赫然在列。这项价值4.5亿的智能制造技术,正在开始改变着传统造船术。近日,由中央媒体、专家组成的“中国制造2025调研行”采访团走访了武汉船机,对其智能制造进行了调研。

武汉船机主承的自升式多功能辅助支持作业平台。记者 刘建维 摄。

同汽车制造业一样,造船业属于离散制造。船舶吨位重,零部件多、工艺复杂,实施自动化难度高。世界造船术发展至今,仍延续着传统的手工焊接组装工艺。对于日渐提高的工艺要求,传统造船术弊端凸显,迫切需要进行变革,智能化改造就是最有效的途径。

作为目前国内最强最大的舰船特种装备和民船配套设备制造的龙头企业,武汉船机早在2013年就已制定智能制造实施规划,以“全面数字化+核心智能化”为目标。今年,其“船海工程机电设备数字化车间”成功入围智能制造试点示范项目,是船舶行业今年惟一入围企业。

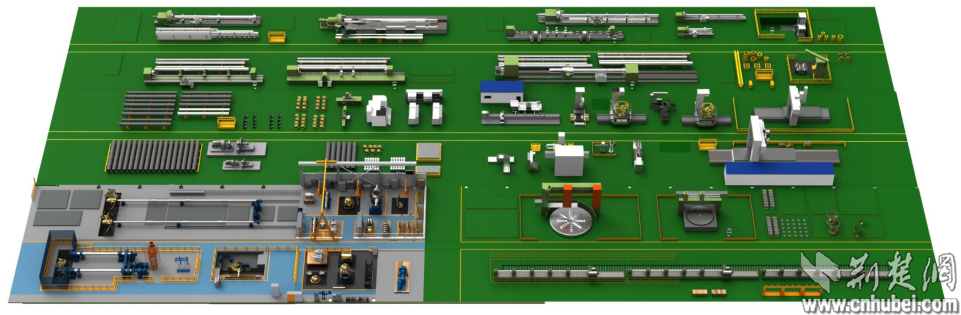

船海工程机电设备数字化工厂。

据了解,“船海工程机电设备数字化车间”以调距桨产品为突破,率先部署有生产数据采集设备,通过智能加工单元、智能装配单元、以及智能焊接单元,实现关键加工过程的智能化,从而提高加工精度、效率及质量。

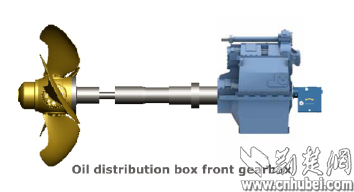

调距桨(黄色部件)。

在船用装备中,调距桨是实现船只前进、后退、停止和变速的关键部件。传统造船术中,它的加工制造通常需要人工反复测量、监测、调整,费时又费力。

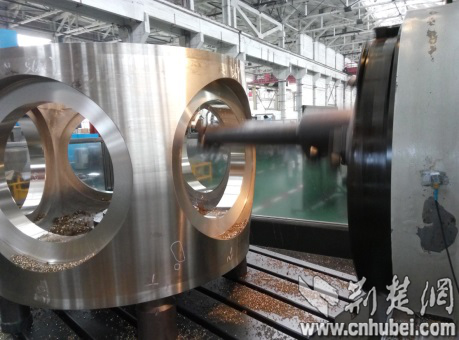

船海工程机电设备数字化车间中的智能加工单元

但在武汉船机的数字化车间中,智能加工单元通过装有数据采集器的智能“刀具”,监测调距桨部件的加工,并向控制中枢传递加工数据。控制中枢根据刀片反馈的数据来决定加工力度,以保证调距桨零部件的加工精度和效率。同时,数据采集器还能监控刀具磨损情况,发现问题及时预警,从而降低设备故障率。

现在,武汉船机数字化车间的整个生产线全部署有生产数据采集设备,数据采集范围覆盖39台机加设备及数字化装配车间所有智能装配工具。工厂生产效率提高了30%以上,产品不良率降低10%。打磨—个桨穀体(调距桨重要部件),现在只需要120个小时,比之前缩短40个小时。

武汉船机党委书记、董事长马聚勇表示,数字化车间是对传统造船术的一次成功改造,带来的是实实在在的效益。武汉船机自2013年以来,企业订单和经济总量以年均两位数的百分比持续增长。截至目前,公司已形成船舶与海洋工程配套行业数字化、智能化产品、设计和管理的应用示范,基本达到了“工业3.0”阶段示范点的要求。

(作者: 编辑:余宽宏)